2025.8.14

特性要因図(フィッシュボーン・ダイアグラム)とは?作り方・5M1E活用例・問題解決手順を徹底解説

こんばんは。i-consulting office(アイ・コンサルティング・オフィス)の田中健太郎です。

社長も社員も働くことが楽しいと思える会社づくりのお手伝いをモットーに

中小企業の経営支援を以下の内容を中心に行っています。

- クロスSWOT分析を活用した「積極戦略」の構築支援

- お金のブロックパズルによる「キャッシュフロー経営」のサポート

- 業務のデジタル化支援を通じた「生産性向上」コンサルティング

- DX(デジタルトランスフォーメーション)・生成AIコンサルティング

- 経営理念策定と浸透・経営理念に基づく人事考課制度策定のご支援

- 補助金・助成金の活用に向けた「申請・計画作成」の助言

経営に関するお困りごとがありましたら、ぜひお気軽にご相談ください。

「わかりやすく、具体的に」を意識して、経営の現場に即したご支援を心がけています。

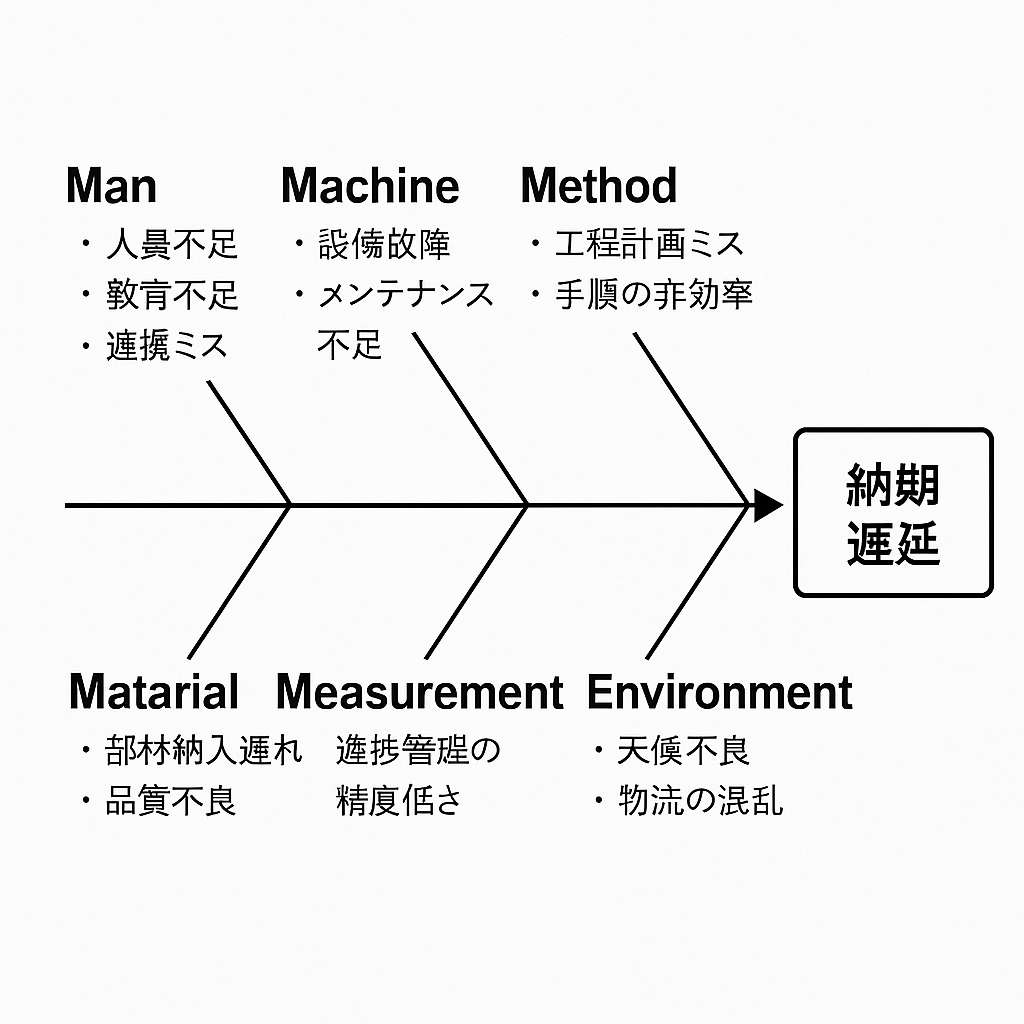

本日は特性要因図(フィッシュボーン・ダイアグラム)の基礎から作り方、5M1Eの分類方法、実務での活用例まで徹底解説。原因分析を効率化し、納期遅延や品質不良の真因を見える化する方法を紹介します。

1. 特性要因図とは?

特性要因図は、品質管理や業務改善で広く活用されている原因分析のフレームワークです。図の形が魚の骨に似ていることから「フィッシュボーン・ダイアグラム(Fishbone Diagram)」とも呼ばれます。

1960年代、日本の品質管理の第一人者である石川馨氏によって考案されたため、「石川ダイアグラム」という別名もあります。

この図は、**解決したい問題(特性)を右側に置き、そこに至るまでの原因(要因)**を体系的に分類して可視化します。原因を大分類(人・機械・方法など)から小分類へと枝分かれさせ、最終的に真因を特定するための道筋をつくります。

【特性要因図のイメージ】

2. 特性要因図の構成と分類方法

特性要因図では、原因を大きく分類するために4Mや5M1Eという枠組みを使うのが一般的です。

- 4M

- Man(人):スキル不足、教育不十分、コミュニケーションミス

- Machine(機械):設備故障、老朽化、メンテナンス不足

- Method(方法):作業手順の不備、計画の甘さ、マニュアル未整備

- Material(材料):原材料の品質不良、在庫不足、納入遅れ

- 5M1E

- 上記4Mに加え、

- Measurement(測定):データの不正確さ、検査方法のばらつき

- Environment(環境):気候条件、立地、社会的要因

この分類を使うことで、原因の漏れや偏りを防ぐことができます。

3. 特性要因図のメリットとデメリット

メリット

- 全体像を俯瞰できる

原因の関連性が一目で分かり、改善の優先順位が立てやすい。 - 複数人での議論に強い

ホワイトボードやオンラインツール上で意見を出し合いやすい。 - 漏れや重複を防げる

枠組みに沿って原因を整理するため、検討もれが少ない。

デメリット

- 因果関係が仮説段階にとどまる

図に描いた内容はあくまで仮説であり、検証が必要。 - 要因が多すぎて複雑化する

無計画に要因を書き出すと図が見づらくなる。 - 分類の切り方が難しい

原因が複数のカテゴリーにまたがる場合、整理に迷うことがある。

4. 実際の活用例:製造業の納期遅延分析

【特性(問題)】

納期遅延

【5M1Eによる原因整理】

- Man(人):人員不足、教育不足、連携ミス

- Machine(機械):設備故障、メンテ不足

- Method(方法):工程計画ミス、作業手順の非効率

- Material(材料):部材納入遅れ、品質不良

- Measurement(測定):進捗管理の精度低下

- Environment(環境):天候不良、物流の混乱

このように分類すると、例えば「人員不足」と「設備故障」が重なった場合に納期遅延のリスクが高まる、といった相関も見えてきます。改善策としては、人員の計画的シフト管理や予防保全の徹底が優先課題だと判断できます。

5. 特性要因図の作成手順

- 課題(特性)を明確化する

→「何を解決したいのか」を1文で表す。 - 分類枠(5M1Eなど)を設定する

→目的や業種に合わせて枠組みを選択。 - 原因をブレインストーミングする

→関係者全員で意見を出し合い、書き留める。 - 枝分かれして細分化する

→「なぜそうなるのか?」を繰り返して掘り下げる。 - 重要度や影響度を評価する

→改善すべき優先度を決定。 - データで検証する

→仮説が正しいか、実際の数値や事例で確認。

6. 穴埋め式ヒアリングプロンプト(ChatGPT活用例)

#指示

あなたは優秀な中小企業診断士です。以下の質問に答えて、特性要因図を作成するための材料を集めます。回答は具体的にしてください。

#概要

特定の課題の原因を5M1Eの枠組みで洗い出し、改善の優先順位をつけます。

#質問事項

- 分析したい「課題(特性)」は何ですか?

- 人(Man)に関する原因は?

- 機械・設備(Machine)に関する原因は?

- 方法・手順(Method)に関する原因は?

- 材料・資材(Material)に関する原因は?

- 測定・管理(Measurement)に関する原因は?

- 環境(Environment)に関する原因は?

- 上記の中で最も影響が大きいと思う原因は?理由は?

#出力形式

- 課題(特性)

- 5M1E分類ごとの原因リスト

- 優先改善すべき原因と理由

7. まとめ

特性要因図は、原因の見える化によって改善の方向性を明確にする強力なツールです。ただし、描いた図は仮説の集まりなので、必ず現場での検証が必要です。

中小企業でもこの手法を導入することで、納期遅延や品質不良といった経営課題の解決スピードを大幅に高められます。

問い合わせ

本日は問題解決手法フレームワークシリーズということで”特性要因図”について書きました。

i-consulting officeでは、特性要因図でボトルネックになっている業務の原因の見える化し、改善の方向性を決定するお手伝いを行います。

ご興味ご関心のある方はぜひ、お問い合わせください。

お問い合わせページ:https://icon-office.com/contact

LINE公式アカウント:https://lin.ee/xHeD62c

宜しくお願いします。